Effiziente Rohrlaseranlage TA SERIE

Die Marand24 GmbH präsentiert stolz ihre innovative Rohrlaseranlage TA SERIES, eine bahnbrechende Lösung für präzisen und effizienten Rohrschnitt. Mit einer Leistungsspanne von 1000W bis 4000W setzt diese hochmoderne Laser-Cutting-Maschine neue Maßstäbe in der metallverarbeitenden Industrie.

Die TA SERIES zeichnet sich durch eine automatische Be- und Entladungsfunktion für Rohre aus, was die Bearbeitungszeiten erheblich verkürzt und den gesamten Fertigungsprozess optimiert. Dank intelligenter Verteilung können mehrere Rohre gleichzeitig zugeführt werden, wodurch ein kontinuierlicher und reibungsloser Arbeitsfluss gewährleistet wird.

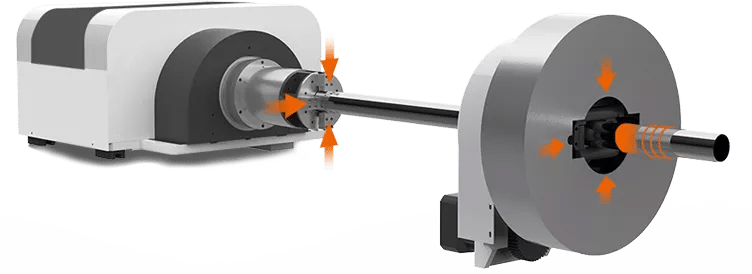

Eine Besonderheit der Anlage ist der doppelte pneumatische Spannfuttermechanismus. Dieses Feature ermöglicht eine sichere Fixierung der Rohre während des Schneidvorgangs, was zu präzisen Schnitten und minimalen Ausschussraten führt. Die automatische Be- und Entladefunktion der Maschine trägt nicht nur zur Kosteneinsparung bei, sondern steigert auch die Gesamteffizienz des Produktionsprozesses erheblich.

Durch die Verwendung der TA SERIES Rohrlaseranlage können Unternehmen ihre Betriebskosten reduzieren und gleichzeitig die Produktivität steigern. Die schnelle und präzise Bearbeitung von Rohren ermöglicht es, anspruchsvolle Designs und komplexe Schnittmuster umzusetzen, was den Spielraum für kreative Produktgestaltung erweitert.

Zusammenfassend bietet die TA SERIES Rohrlaseranlage der Marand24 GmbH eine wegweisende Lösung für die moderne Fertigungsindustrie. Mit automatischer Be- und Entladung, intelligenter Verteilung von Rohren und einem doppelten pneumatischen Spannfuttersystem setzt diese Laser-Cutting-Maschine neue Standards für Effizienz und Präzision. Unternehmen können von kürzeren Bearbeitungszeiten, geringeren Ausschussraten und gesteigerter Gesamtproduktivität profitieren, während sie gleichzeitig ihre Fertigungskapazitäten erweitern.

Automatisches Be- und Entladen

Unsere Technologien zielen darauf ab, eine engere Verbindung zwischen Mensch und Maschine herzustellen. Durch intuitive Benutzeroberflächen und fortschrittliche Steuerungssysteme wird die Bedienung unserer Maschinen einfacher und sicherer. Dies ermöglicht nicht nur erfahrenen Fachleuten, sondern auch neuen Bedienern, die Anlagen mit minimalem Schulungsaufwand optimal zu nutzen.

Das Materialrack unserer automatischen Be- und Entladesysteme kann bis zu 3 Tonnen Material tragen, was eine mühelose Stapelverarbeitung ermöglicht. Die Konstruktion des Materialracks entlastet den Bediener von unnötigem Druck, sodass eine reibungslose Verarbeitung gewährleistet ist.

Darüber hinaus haben wir besonderes Augenmerk auf den Schutz Ihrer wertvollen Werkstücke gelegt. Das Anti-Kratz-Design unserer Anlagen minimiert das Risiko von Kratzern oder Beschädigungen während des Be- und Entladevorgangs. So können Sie sich darauf verlassen, dass Ihre Produkte in einwandfreiem Zustand den Fertigungsprozess durchlaufen.

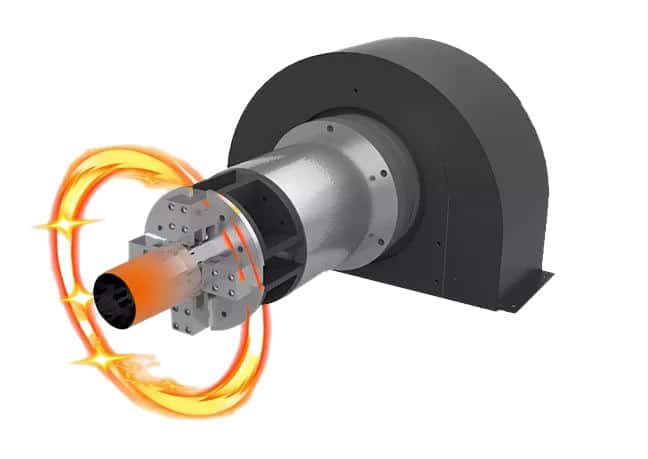

Hochprofessionelles Vollpneumatik-Spannfutter

Mit einem doppelten pneumatischen Spannfutter und intelligentem pneumatischem Öffnungsmechanismus bietet dieses System herausragende Vorteile, die den Fertigungsprozess auf ein neues Niveau heben.

Doppeltes pneumatisches Spannfutter und intelligente pneumatische Klemmung

Unser Spannfuttersystem verfügt über ein doppeltes pneumatisches Spannfutter, das eine beeindruckende Spannkraft bietet. Dies gewährleistet, dass auch schwere Rohre sicher geklemmt werden, ohne dass ein Lockern oder Verrutschen während des Bearbeitungsprozesses auftritt. Diese hohe Spannkraft ermöglicht eine präzise und zuverlässige Bearbeitung selbst bei anspruchsvollen Anwendungen.

Die intelligente pneumatische Klemmung sorgt dafür, dass die Spannung automatisch an die Form des Rohres angepasst wird. Unabhängig von der Form des Rohres wird eine gleichmäßige Spannung aufrechterhalten, was eine zuverlässige Fixierung und präzise Schnitte gewährleistet.

Stabile Materialförderung für maximale Produktivität

Unser Vollpneumatik-Spannfuttersystem bietet nicht nur hervorragende Klemmleistung, sondern auch eine stabile Materialförderung. Diese Stabilität reduziert nicht nur die Ausfallzeiten aufgrund von Materialproblemen, sondern steigert auch die Produktivität erheblich. Ein reibungsloser Materialfluss gewährleistet, dass der Fertigungsprozess kontinuierlich abläuft und Engpässe vermieden werden.

Kraftvolle dynamische Leistung für vielseitige Anwendungen

Unsere Rohrlaseranlage zeichnet sich durch ihre leistungsstarke dynamische Performance aus. Diese Leistungsfähigkeit eröffnet neue Möglichkeiten für die Verarbeitung von Rohren unterschiedlicher Größen, Formen und Materialien. Egal, ob es sich um komplexe Schnittmuster, individuelle Anforderungen oder Massenproduktion handelt – unsere Anlage bewältigt diese Herausforderungen mit Leichtigkeit.

Diversifikation der Rohrverarbeitung in der Realität umsetzen

Die Fertigungslandschaft erfordert heute mehr Agilität und Anpassungsfähigkeit als je zuvor. Unsere Technologie ermöglicht es, die Diversifikation der Rohrverarbeitung in die Realität umzusetzen. Die effiziente Produktion von verteilten Aufträgen sowie die mühelose Umsetzung von Großaufträgen sind dank unserer leistungsstarken Rohrlaseranlage möglich.

Effiziente Produktion von verteilten und Großaufträgen

Die leistungsstarke dynamische Leistung unserer Anlage ermöglicht eine effiziente Produktion, sowohl für verteilte als auch für Großaufträge. Durch diese Flexibilität können Unternehmen schnell auf wechselnde Kundenanforderungen reagieren und gleichzeitig die Produktivität steigern.

Vielfältig

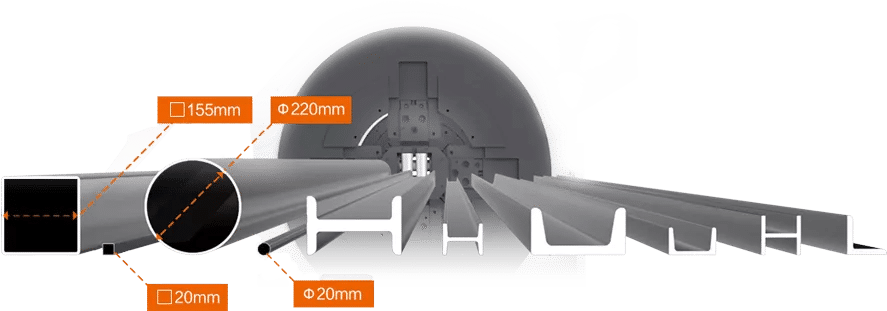

Unsere Rohrlaseranlage zeichnet sich durch ihre außergewöhnliche Flexibilität aus. Sie kann eine breite Palette von Rohren verarbeiten, darunter:

- Runde Rohre mit einem Durchmesser von Φ20mm bis Φ220mm

- Quadratische Rohre mit einer Seitenlänge von Φ20, 20mm bis 155x155mm

- Rechteckige Rohre mit einem äußeren Durchmesser von maximal 220mm

Verarbeitungskapazität:

Unsere Technologie ermöglicht die Bearbeitung von Einzelrohren mit einem maximalen Gewicht von 200 kg und einem Gewicht von bis zu 30 kg/m. Dies eröffnet Möglichkeiten für die Verarbeitung einer breiten Palette von Rohrgrößen und -gewichten.

Minimale Restmateriallänge:

Unsere Rohrlaseranlage minimiert den Verschnitt und optimiert die Materialnutzung. Mit einer minimalen Restmateriallänge von 150mm wird die Materialverschwendung auf ein Minimum reduziert.

Modell:

TA-Serie

Arten der Rohrverarbeitung:

Rund, Quadratisch, Rechteckig (Rechteckig: Lange Seite > 20 mm)

Maximale Geschwindigkeit des Spannfutters:

120 U/min

Maximale Geschwindigkeit der Vorschubwelle des Spannfutters:

120 m/min

Beschleunigung:

1,2G

Rohrgrößenbereich:

Rund: Φ20-Φ220 mm

Quadratisch: □20 – □155 mm

Rechteckig: Umfangskreis ≤ 220 mm

Maximales Gewicht des Rohrs:

200 kg oder 30 kg/m

Rohrzuführungslängenbereich:

2500 mm – 6500 mm

Maximale Tragfähigkeit des Silos:

3,0 t

Maximaler Ballendurchmesser:

750 mm

Kürzester Restabschnitt:

150 mm

Welche Vorteile hat eine Rohrlaserbearbeitung?

Die Rohrlaserbearbeitung ist eine technologisch fortgeschrittene Methode zur Verarbeitung von Röhren und Profilen verschiedener Materialien, darunter Stahl, Aluminium und Edelstahl. Dank der Verwendung von Laserstrahlen bietet diese Technik zahlreiche Vorteile gegenüber traditionellen Verfahren wie dem Sägen, Stanzen oder Fräsen. In diesem Artikel werfen wir einen Blick auf die Hauptvorteile der Rohrlaserbearbeitung.

Höchste Präzision

Einer der größten Vorteile der Rohrlaserbearbeitung ist die hohe Präzision, die sie bietet. Die Lasertechnologie ermöglicht Schnitte mit extrem enger Toleranz, was vor allem bei komplexen Designs und detaillierten Profilen von entscheidender Bedeutung ist. Dies reduziert die Notwendigkeit nachträglicher Bearbeitungsschritte und spart Zeit sowie Kosten.

Vielseitigkeit

Mit der Rohrlaserbearbeitung können verschiedene Materialien und Formen bearbeitet werden. Egal, ob es sich um Rund-, Quadrat- oder rechteckige Profile handelt, die Technologie ist flexibel genug, um alle Arten von Geometrien zu handhaben. Dies ist besonders nützlich für spezialisierte Projekte, die eine breite Palette von Materialien und Formen erfordern.

Schnelle Produktion

Dank der Automatisierung und der Schnelligkeit des Laserschnitts sind die Durchlaufzeiten bei der Rohrlaserbearbeitung oft wesentlich kürzer als bei anderen Verfahren. Dies ist besonders wichtig in der heutigen schnelllebigen Produktionsumgebung, wo Zeit gleichbedeutend mit Geld ist.

Geringer Materialverschleiß

Da die Lasertechnologie einen berührungslosen Schnitt ermöglicht, gibt es keinen Werkzeugverschleiß, der zu ungenauen Schnitten führen könnte. Dies führt zu einer höheren Materialausbeute und weniger Abfall, was sowohl kosteneffizient als auch umweltfreundlich ist.

Komplexe Designs

Mit der Fähigkeit, komplexe und detaillierte Schnitte durchzuführen, öffnet die Rohrlaserbearbeitung Türen für innovative Designs und Anwendungen. Die Technologie ermöglicht das Erzeugen von Schnitten, die mit herkömmlichen Methoden praktisch unmöglich wären.

Integrierte Software-Lösungen

Moderne Rohrlaserbearbeitungsmaschinen kommen oft mit integrierter Software, die eine einfache Programmierung und Echtzeit-Monitoring ermöglicht. Dies vereinfacht den gesamten Bearbeitungsprozess und reduziert das Risiko von Fehlern.

Fazit

Die Rohrlaserbearbeitung ist ein fortschrittliches Verfahren, das in Sachen Präzision, Vielseitigkeit und Effizienz überzeugt. Obwohl die Anfangsinvestition für die Technologie hoch sein kann, sind die langfristigen Vorteile in Bezug auf Qualität, Geschwindigkeit und Materialausbeute nicht zu übersehen. Daher stellt die Rohrlaserbearbeitung eine attraktive Option für Unternehmen dar, die in der Metallverarbeitung tätig sind.

Mit ihrer Fähigkeit, komplexe Formen und Designs schnell und präzise auszuschneiden, setzt die Rohrlaserbearbeitung neue Maßstäbe in der modernen Fertigung.